|

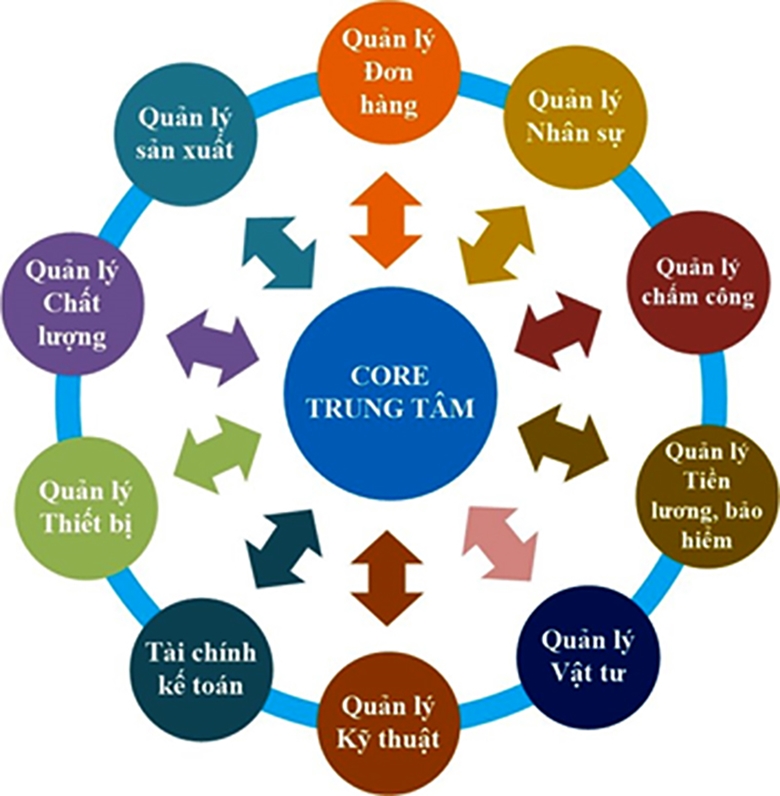

| Mô hình quản trị tài nguyên doanh nghiệp (ERP). |

Sự cần thiết chuyển đổi số cho hệ thống quản lý sản xuất công nghiệp

Tại Quyết định số 749/QĐ-TTg ngày 03/06/2020 của Thủ tướng Chính phủ phê duyệt “Chương trình Chuyển đổi số Quốc gia đến năm 2025, định hướng đến năm 2030” đã xác định tầm nhìn “Việt Nam trở thành Quốc gia số, ổn định và thịnh vượng, tiên phong thử nghiệm các công nghệ và mô hình mới; đổi mới căn bản, toàn diện hoạt động quản lý, điều hành của Chính phủ, hoạt động sản xuất kinh doanh của doanh nghiệp, phương thức sống, làm việc của người dân, phát triển môi trường số an toàn, nhân văn, rộng khắp”.

Ngày 15/3/2022, Ủy ban Quốc gia về chuyển đổi số (CĐS) đã ban hành Kế hoạch hoạt động năm 2022, trong có nhiệm vụ trọng tâm là: “Phổ cập CĐS trong doanh nghiệp nhỏ và vừa (DNNVV) với mục tiêu hết năm nay đạt tối thiểu 150.000 doanh nghiệp DNNVV được sử dụng các tài liệu hướng dẫn, công cụ tự đánh giá mức độ sẵn sàng CĐS, hỗ trợ đào tạo, tư vấn, thuê, mua các giải pháp CĐS”.

Chuyển đổi số trong doanh nghiệp có thể hiểu là quá trình thay đổi mô hình cũ, mô hình truyền thống sang dạng doanh nghiệp số, dựa trên những ứng dụng công nghệ mới như: Dữ liệu lớn (Big data), Công nghệ kết nối vạn vật (Internet of things - IoT), điện toán đám mây (iCloud)… nhằm thay đổi phương thức điều hành, quy trình làm việc và văn hóa lao động trong doanh nghiệp.

Nền tảng số hóa sẽ giúp triển khai và vận hành doanh nghiệp hiệu quả, chính xác, chất lượng. Bởi các giải pháp quản trị và vận hành số hóa sẽ tăng tính hiệu quả và chính xác trong các quyết định của doanh nghiệp. Chuyển đổi số giúp doanh nghiệp nâng cao khả năng cạnh tranh với các doanh nghiệp khác nhờ tối ưu hóa quản trị, chi phí, lợi nhuận, tương tác nhanh chóng với khách hàng, chính sách chăm sóc và phục vụ khách hàng…

Những khó khăn, thách thức khi ứng dụng CĐS

Theo cuốn "Cẩm nang Chuyển đổi số" do Bộ Thông tin và Truyền thông công bố năm 2021, khó khăn lớn nhất của CĐS là thay đổi thói quen và thách thức lớn nhất của CĐS là có nhận thức đúng. Thay đổi thói quen ở một tổ chức phụ thuộc chủ yếu vào quyết tâm của người đứng đầu. Còn nhận thức đúng về CĐS là các vấn đề quản trị hoạt động, nguồn lực và tài nguyên phải đặt trong bối cảnh cụ thể của tổ chức đó.

Khi áp dụng CĐS, doanh nghiệp cần nâng cấp riêng lẻ từng bộ phận hoặc thay thế hoàn toàn công nghệ, trang thiết bị cũ bằng công nghệ, trang thiết bị mới để đảm bảo khả năng hoạt động ổn định, lâu dài trong tương lai.

Tuy nhiên, nhiều DNNVV đang gặp vấn đề về năng lực, nguồn lực triển khai CĐS do chưa tiếp cận hoặc chưa có kinh nghiệm ứng dụng, khai thác công nghệ mới khiến việc CĐS khó trở thành hiện thực.

Báo cáo thường niên CĐS Doanh nghiệp năm 2021 của Bộ Kế hoạch và Đầu tư đưa ra con số khoảng 60% doanh nghiệp thiếu nguồn nhân lực nội bộ để triển khai CĐS, 50% doanh nghiệp thiếu cơ sở hạ tầng và 42% doanh nghiệp thiếu thông tin, kiến thức về công nghệ số.

Bên cạnh đó, quy trình sản xuất công nghiệp khi chưa ứng dụng CĐS đòi hỏi doanh nghiệp cần chuẩn bị sẵn nhiều nguyên liệu để đáp ứng cho bất kỳ đơn hàng nào khiến giá trị tồn kho tăng cao. Doanh nghiệp còn phải phụ thuộc khá lớn vào tay nghề và kỹ thuật của người lao động nên có nhiều rủi ro phát sinh gián đoạn trong việc kế thừa và chuyển giao kỹ thuật. Số công đoạn sản xuất nhiều khiến việc kiểm soát chất lượng và chi phí khó khăn. Khi sản xuất theo đơn đặt hàng, nếu thời gian giao hàng ngắn, doanh nghiệp còn gặp thách thức trong việc báo giá và phản hồi ngày giao hàng cho khách hàng.

Mô hình ứng dụng CĐS cho hệ thống quản lý sản xuất công nghiệp

Trong xu thế toàn cầu hóa của thời đại CMCN 4.0, muốn đưa doanh nghiệp vào mắt xích trong chuỗi cung ứng toàn cầu thì cần phải ứng dụng CĐS vào hệ thống sản xuất thông minh. Thúc đẩy sự cách tân trong công nghiệp tại Việt Nam để nâng cao năng suất lao động, tối ưu hóa chi phí vận hành và hiệu năng sử dụng nguồn lực của doanh nghiệp là điều cần thiết.

Năm 2022, Bộ Thông tin và Truyền thông đã triển khai Chương trình hỗ trợ DNNVV chuyển đổi số. Theo Nghị định 80/2021/NĐ-CP của Chính phủ, doanh nghiệp được hỗ trợ 50% nếu thuê, mua các nền tảng, giải pháp CĐS do Bộ Thông tin và Truyền thông chứng nhận, công bố. Hiện nay, đã có 16.000 doanh nghiệp tham gia chương trình này.

|

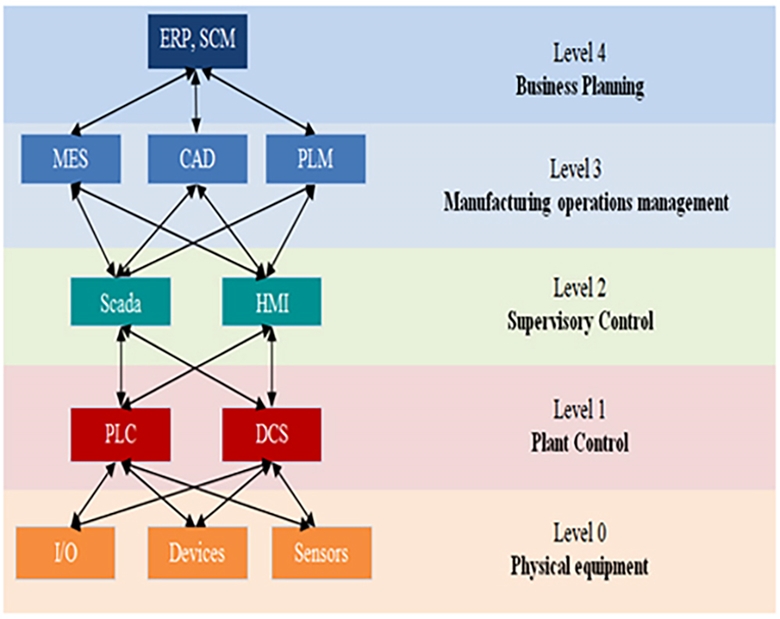

| Mô hình phân cấp quản lý sản xuất trong nhà máy thông minh. |

Việt Nam có khoảng 870.000 doanh nghiệp, trong đó DNNVV chiếm hơn 98%. Bộ Thông tin và Truyền thông sẽ tiếp tục lựa chọn các nền tảng số xuất sắc để hỗ trợ các DNNVV, với mục tiêu năm 2022, sẽ có 30.000 DN được hỗ trợ CĐS.

Thực tế, nhiều DNNVV đều hướng đến mô hình nhà máy thông minh ứng dụng giải pháp CĐS để xây dựng mô hình quản trị doanh nghiệp và điều hành sản xuất thông minh trên nền tảng dữ liệu số.

Trong CĐS, giải pháp cần đạt được đó là kết nối tất cả các phân hệ nghiệp vụ đảm bảo thông suốt phục vụ cho nhu cầu hỗ trợ tác nghiệp và hỗ trợ ra quyết định trong các hoạt động Quản trị - Điều hành dựa trên mô hình quản trị tài nguyên doanh nghiệp. Trong mô hình quản trị tài nguyên doanh nghiệp gồm có các phân hệ sau:

Phân hệ Quản lý nhân sự, chấm công, tiền lương, bảo hiểm: Phân hệ này thực hiện quản lý toàn bộ nhân sự, chấm công đi làm, nghỉ phép, tính lương và chi trả lương, tính bảo hiểm của toàn thể nhân viên và công nhân.

Phân hệ Quản lý đơn hàng: hỗ trợ nhân viên các tác nghiệp như tính giá thành sản phẩm, đặt hàng nguyên phụ liệu, làm thủ tục xuất nhập khẩu, theo dõi kho hàng.

Quản lý điều hành sản xuất bao gồm: Lập kế hoạch sản xuất chung và chi tiết; Cập nhật và theo dõi sản xuất ở tất cả các khâu sản xuất cho đến khi hoàn thiện, nhập kho; Chốt doanh số tính lương cho từng đơn vị dựa trên năng suất sản xuất trong tháng.

Phân hệ Quản lý kỹ thuật: Hỗ trợ nhân viên thiết kế tạo ra kiểu dáng sản phẩm theo từng công đoạn. Từ đó hỗ trợ sắp xếp thành những dàn chuyền sao cho có hiệu quả nhất, giao khoán cho từng tổ, từng công nhân để đạt năng suất cao nhất. Giúp lãnh đạo có thể theo dõi được tiến độ của từng mã hàng, năng suất của từng chi nhánh.

Quản lý chất lượng: Hỗ trợ các tác nghiệp giúp kiểm soát và đánh giá chất lượng đầu vào của nguyên phụ liệu, chất lượng đầu ra của sản phẩm theo các tiêu chuẩn của công ty và khách hàng đưa ra.

Phân hệ Quản lý thiết bị: Quản lý toàn bộ thiết bị về mặt vị trí, giá trị, khấu hao... giúp hỗ trợ việc tạo kế hoạch bảo dưỡng định kỳ cho các thiết bị đến kỳ hạn.

Quản dòng Vật tư: Hỗ trợ các tác nghiệp về quản trị vật tư, từ khi xuất hiện vật tư (quản lý sinh mã, sinh tên, mô tả…), đến hỗ trợ các nghiệp vụ trên tất cả các khâu liên quan đến vật tư, như: lập phương án giá, cân đối nhu cầu, đặt hàng, phân bổ, nhập - xuất, điều chuyển, quyết toán vật tư…..

Quản lý tài chính kế toán: Phân hệ hỗ trợ bộ phận tài chính kế toán, tổng hợp số liệu từ các phân hệ kết hợp với các chứng từ nhập xuất để tạo ra các báo cáo tài chính phục vụ trong quản lý điều hành doanh nghiệp.

Hiện nay, các ngành sản xuất công nghiệp cần ứng dụng công nghệ thông tin, hệ thống quản lý điện toán đám mây, công nghệ IoT, Robot, AI và Bigdata nhằm tạo ra một hệ thống quản lý sản xuất tích hợp hữu ích cho doanh nghiệp và người sử dụng. Trong đó, hệ thống quản lý sản xuất tích hợp MES (Manufacturing Excution System) được coi là một hệ thống trung gian giữa hệ thống quản trị tài nguyên doanh nghiệp ERP và hệ thống giám sát, điều khiển và thu thập dữ liệu SCADA (Supervisor control and data acquisition).

Hãng công nghệ Advantech (Mỹ) cung cấp các giải pháp MES bao gồm: Hệ thống bảng tính kỹ thuật số, hệ thống thông tin nội bộ và hệ thống báo động Andon. Trong đó, hệ thống bảng chỉ dẫn bảng tính kỹ thuật số cho phép công nhân nhà máy dễ dàng sắp xếp thứ tự ưu tiên các công việc và kiểm tra các thành phần và quy trình cần thiết bằng cách sử dụng các thiết bị đầu cuối cảm ứng màn hình rộng có độ phân giải cao tích hợp.

Hệ thống thông tin nội bộ có thể được liên kết với tất cả các thiết bị đầu cuối thông tin và màn hình hiển thị lớn trong toàn bộ nhà máy để truyền đạt các báo cáo nội bộ và thông báo của nhân viên. Mỗi ô lắp ráp được trang bị một máy tính màn hình cảm ứng có nút báo động. Nếu xảy ra sự cố liên quan đến sản xuất mà không có sự trợ giúp, công nhân phải nhấn nút cảnh báo để truy cập menu lựa chọn gồm các thông báo lỗi tiêu chuẩn. Tất cả các báo động Andon đang hoạt động cũng được hiển thị trên màn hình hiển thị.

Để phát triển và cạnh tranh trên thị trường, các doanh nghiệp sản xuất nhỏ và vừa cần thiết phải áp dụng hệ thống quản lý sản xuất tích hợp MES để hỗ trợ giải quyết các vấn đề về Q-C-D (Quality - Chất lượng, Cost - Chi phí, Delivery - Tiến độ giao hàng). Bởi vì, MES là một công cụ hiệu quả để tối ưu khả năng vận hành của nhà máy và giải phóng nguồn lực sản xuất khỏi các quy trình thủ công, giúp cải thiện năng suất và theo dõi sản xuất theo thời gian thực một cách thường xuyên giữa các nhà máy, phân xưởng dù ở mọi lúc, mọi nơi.

Việc ứng dụng MES để kết nối, kiểm soát thông tin dữ liệu của các khu vực sản xuất trong nhà máy để đảm bảo tối ưu quá trình sản xuất và tăng năng suất, chất lượng sản phẩm. Do đó, MES sẽ theo dõi và thu thập dữ liệu về quá trình sản xuất, hiệu suất, truy xuất nguồn gốc, quản lý nguyên liệu và quy trình hoạt động đang tiến hành của nhà máy. Những dữ liệu này cho phép những người ra quyết định hiểu tình trạng sản xuất hiện tại và tối ưu hóa quy trình sản xuất tốt hơn.

Chuyển đổi số được coi là chìa khóa cho tiến trình xây dựng các nhà máy trở nên thông minh hơn, hoạt động có hiệu quả hơn. Việc ứng dụng giải pháp CĐS cho phép doanh nghiệp bắt kịp một thị trường toàn cầu cạnh tranh rõ nét như hiện nay, thông qua việc kiểm soát chất lượng, tuân thủ, đáp ứng yêu cầu giao hàng, khả năng quản lý vòng đời sản phẩm./.